Duplex rozsdamentes acél – Superduplex

A kohászatban a rozsdamentes acél olyan acélötvözet, amely legalább 10,5% krómot tartalmaz más ötvözőelemekkel vagy anélkül, és legfeljebb 1,2 tömeg% széntartalmú.A rozsdamentes acélok, más néven inox acélok vagy inox a francia inoxidable (inoxidable) szóbólacélötvözetekamelyek nagyon jól ismertek korrózióállóságukról, amely a krómtartalom növekedésével növekszik.A korrózióállóságot nikkel- és molibdén-adalékok is növelhetik.Ezeknek a fémötvözeteknek a korrozív anyagok kémiai hatásaival szembeni ellenállása a passziváción alapul.Ahhoz, hogy a passziváció megtörténjen és stabil maradjon, a Fe-Cr ötvözet minimális krómtartalma körülbelül 10,5 tömeg% kell legyen, amely felett passzivitás léphet fel, alatta pedig lehetetlen.A króm keményítő elemként használható, és gyakran használják keményítő elemekkel, például nikkellel a kiváló mechanikai tulajdonságok elérése érdekében.

Duplex rozsdamentes acél

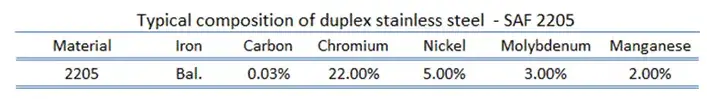

Ahogy a nevük is mutatja, a duplex rozsdamentes acélok két fő ötvözettípus kombinációi.Ausztenitből és ferritből álló vegyes mikroszerkezettel rendelkeznek, a cél általában 50/50 keverék előállítása, bár a kereskedelmi ötvözetek esetében ez az arány 40/60 is lehet.Korrózióállóságuk hasonló ausztenites társaikéhoz, de feszültség-korrózióállóságuk (különösen kloridos feszültségkorróziós repedésekkel szemben), szakítószilárdságuk és folyáshatáruk (az ausztenites rozsdamentes acélok folyáshatárának nagyjából kétszerese) általában jobb, mint az ausztenites. évfolyamok.A duplex rozsdamentes acélban a szenet nagyon alacsony szinten tartják (C<0,03%).A krómtartalom 21,00-26,00%, a nikkeltartalom 3,50-8,00%, és ezek az ötvözetek molibdént tartalmazhatnak (legfeljebb 4,50%).A szívósság és a hajlékonyság általában az ausztenites és a ferrites minőségek közé esik.A duplex minőségeket általában három alcsoportra osztják korrózióállóságuk alapján: lean duplex, standard duplex és szuperduplex.A Superduplex acélok szilárdsága és ellenállósága a korrózió minden formájával szemben a szabványos ausztenites acélokhoz képest megnövekedett.Általános felhasználási területek közé tartoznak a tengeri alkalmazások, a petrolkémiai üzemek, a sótalanító üzemek, a hőcserélők és a papírgyártó ipar.Napjainkban az olaj- és gázipar a legnagyobb felhasználó, és a korrózióállóbb minőségeket szorgalmazza, ami a szuperduplex acélok kifejlesztéséhez vezet.

A rozsdamentes acélnak a korrozív anyagok kémiai hatásaival szembeni ellenállása a passziváción alapul.Ahhoz, hogy a passziváció megtörténjen és stabil maradjon, a Fe-Cr ötvözet minimális krómtartalma körülbelül 10,5 tömeg% kell legyen, amely felett passzivitás léphet fel, alatta pedig lehetetlen.A króm keményítő elemként használható, és gyakran használják keményítő elemekkel, például nikkellel a kiváló mechanikai tulajdonságok elérése érdekében.

Duplex rozsdamentes acélok – SAF 2205 – 1,4462

Egy gyakori duplex rozsdamentes acél a SAF 2205 (a Sandvik tulajdonában lévő 22Cr duplex (ferrites-ausztenites) rozsdamentes acél védjegye), amely általában 22% krómot és 5% nikkelt tartalmaz.Kiváló korrózióállósággal és nagy szilárdsággal rendelkezik, a 2205 a legszélesebb körben használt duplex rozsdamentes acél.A SAF 2205 alkalmazásai a következő iparágakban találhatók:

- Szállítás, tárolás és vegyi feldolgozás

- Feldolgozó berendezések

- Magas kloridtartalmú és tengeri környezet

- Olaj- és gázkutatás

- Papírgépek

A duplex rozsdamentes acél tulajdonságai

Az anyagtulajdonságok intenzív tulajdonságok, ami azt jelenti, hogy függetlenek a tömeg mennyiségétől, és a rendszeren belül bármikor változhatnak.Az anyagtudomány magában foglalja az anyagok szerkezetének tanulmányozását és a tulajdonságaikkal való összefüggést (mechanikai, elektromos stb.).Miután az anyagtudósok megismerik ezt a szerkezet-tulajdonság összefüggést, folytathatják egy anyag relatív teljesítményének tanulmányozását egy adott alkalmazásban.Egy anyag szerkezetének és így tulajdonságainak fő meghatározói az alkotóelemei, valamint a végső formába való feldolgozás módja.

A duplex rozsdamentes acél mechanikai tulajdonságai

Az anyagokat gyakran választják különféle alkalmazásokhoz, mert a mechanikai jellemzők kívánatos kombinációi vannak.A szerkezeti alkalmazásoknál az anyagtulajdonságok kulcsfontosságúak, és a mérnököknek ezeket figyelembe kell venniük.

Duplex rozsdamentes acél szilárdsága

Az anyagmechanikában aegy anyag szilárdságaaz a képessége, hogy meghibásodás vagy képlékeny alakváltozás nélkül ellenáll az alkalmazott terhelésnek.Az anyagok szilárdsága az anyagra ható külső terhelések és az ebből eredő alakváltozás vagy anyagméret-változás közötti összefüggést veszi figyelembe.Az anyag szilárdsága az, hogy képes ellenállni ennek az alkalmazott terhelésnek tönkremenetel vagy képlékeny deformáció nélkül.

Végső szakítószilárdság

A duplex rozsdamentes acél – SAF 2205 – végső szakítószilárdsága 620 MPa.

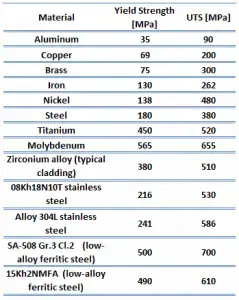

Avégső szakítószilárdsága mérnöki maximumfeszültség-nyúlás görbe.Ez megfelel a feszített szerkezet által elviselt maximális feszültségnek.A végső szakítószilárdságot gyakran „szakítószilárdságra” vagy „legnagyobbra” rövidítik.Ha ezt a feszültséget alkalmazzuk és fenntartjuk, törés következik be.Ez az érték gyakran lényegesen nagyobb, mint a folyási feszültség (akár 50-60 százalékkal több, mint egyes fémfajták hozama).Amikor egy képlékeny anyag eléri a végső szilárdságát, akkor elnyelődik, ahol a keresztmetszeti terület helyileg csökken.A feszültség-nyúlás görbe nem tartalmaz nagyobb feszültséget, mint a végső szilárdság.Annak ellenére, hogy az alakváltozások tovább növekedhetnek, a feszültség általában csökken a végső szilárdság elérése után.Ez egy intenzív tulajdonság;ezért értéke nem függ a próbatest méretétől.Ez azonban más tényezőktől is függ, mint például a minta előkészítése, felületi hibák megléte vagy hiánya, valamint a vizsgálati környezet és az anyag hőmérséklete.A végső szakítószilárdság az alumínium 50 MPa-tól a nagyon nagy szilárdságú acél 3000 MPa-ig terjed.

Avégső szakítószilárdsága mérnöki maximumfeszültség-nyúlás görbe.Ez megfelel a feszített szerkezet által elviselt maximális feszültségnek.A végső szakítószilárdságot gyakran „szakítószilárdságra” vagy „legnagyobbra” rövidítik.Ha ezt a feszültséget alkalmazzuk és fenntartjuk, törés következik be.Ez az érték gyakran lényegesen nagyobb, mint a folyási feszültség (akár 50-60 százalékkal több, mint egyes fémfajták hozama).Amikor egy képlékeny anyag eléri a végső szilárdságát, akkor elnyelődik, ahol a keresztmetszeti terület helyileg csökken.A feszültség-nyúlás görbe nem tartalmaz nagyobb feszültséget, mint a végső szilárdság.Annak ellenére, hogy az alakváltozások tovább növekedhetnek, a feszültség általában csökken a végső szilárdság elérése után.Ez egy intenzív tulajdonság;ezért értéke nem függ a próbatest méretétől.Ez azonban más tényezőktől is függ, mint például a minta előkészítése, felületi hibák megléte vagy hiánya, valamint a vizsgálati környezet és az anyag hőmérséklete.A végső szakítószilárdság az alumínium 50 MPa-tól a nagyon nagy szilárdságú acél 3000 MPa-ig terjed.

Folyáshatár

A duplex rozsdamentes acél – SAF 2205 folyáshatára 440 MPa.

Afolyáshatára pont afeszültség-nyúlás görbeamely jelzi a rugalmas viselkedés határát és a kezdeti plasztikus viselkedést.A folyáshatár vagy folyáshatár az az anyagtulajdonság, amelyet úgy határoznak meg, mint az a feszültség, amelynél az anyag plasztikusan deformálódni kezd.Ezzel szemben a folyáshatár az a pont, ahol a nemlineáris (rugalmas + képlékeny) deformáció elkezdődik.A folyáshatár előtt az anyag rugalmasan deformálódik, és az alkalmazott feszültség megszűnésekor visszanyeri eredeti alakját.A folyáshatár túllépése után a deformáció egy része maradandó és visszafordíthatatlan lesz.Egyes acélok és más anyagok folyáshatár-jelenségnek nevezett viselkedést mutatnak.A folyáshatárok a kis szilárdságú alumínium 35 MPa-tól a nagy szilárdságú acél 1400 MPa-nál nagyobbig terjednek.

Young rugalmassági modulusa

A duplex rozsdamentes acél – SAF 2205 Young-féle rugalmassági modulusa 200 GPa.

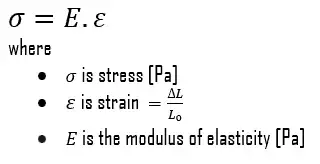

Young-féle rugalmassági modulusa húzó- és nyomófeszültség rugalmassági modulusa egytengelyű alakváltozás lineáris rugalmassági tartományában, és általában szakítóvizsgálatokkal értékelik.A terhelés korlátozásáig a test a terhelés eltávolításával képes lesz visszanyerni méreteit.Az alkalmazott feszültségek hatására a kristály atomjai elmozdulnak egyensúlyi helyzetükből, és mindenatomokugyanannyira elmozdulnak, és megtartják relatív geometriájukat.A feszültségek megszűnésével az összes atom visszatér eredeti helyzetébe, és nem következik be maradandó deformáció.AlapjánHooke törvénye, a feszültség arányos az alakváltozással (a rugalmas tartományban), a meredekség pedig Young-modulus.Young modulusa egyenlő a hosszirányú feszültség osztva a deformációval.

A duplex rozsdamentes acél keménysége

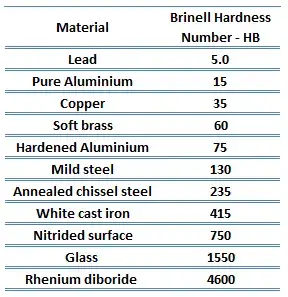

A duplex rozsdamentes acélok Brinell keménysége – SAF 2205 körülbelül 217 MPa.

Az anyagtudományban,keménységa felületi benyomódásnak (lokalizált plasztikus deformációnak) és a karcolásnak ellenálló képessége.A keménység valószínűleg a legrosszabbul definiált anyagtulajdonság, mert ez jelezheti a karcolásnak, kopásnak, benyomódásnak, vagy akár alakváltozással vagy helyi képlékeny deformációval szembeni ellenállást.A keménység mérnöki szempontból fontos, mert a súrlódás vagy a gőz, olaj és víz eróziója által okozott kopással szembeni ellenállás általában a keménységgel nő.

Az anyagtudományban,keménységa felületi benyomódásnak (lokalizált plasztikus deformációnak) és a karcolásnak ellenálló képessége.A keménység valószínűleg a legrosszabbul definiált anyagtulajdonság, mert ez jelezheti a karcolásnak, kopásnak, benyomódásnak, vagy akár alakváltozással vagy helyi képlékeny deformációval szembeni ellenállást.A keménység mérnöki szempontból fontos, mert a súrlódás vagy a gőz, olaj és víz eróziója által okozott kopással szembeni ellenállás általában a keménységgel nő.

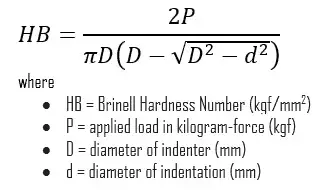

Brinell keménységi tesztaz egyik keménységvizsgálatra kifejlesztett benyomódási keménységteszt.A Brinell-tesztekben egy kemény, gömb alakú bemélyedést kényszerítenek meghatározott terhelés alatt a vizsgálandó fém felületére.A tipikus teszt 10 mm (0,39 hüvelyk) átmérőjű, edzett acélgolyót használ bemélyedésként 3000 kgf (29,42 kN; 6614 lbf) erővel.A terhelést meghatározott ideig (10 és 30 s között) állandó értéken tartják.Lágyabb anyagoknál kisebb erőt alkalmaznak;keményebb anyagoknál az acélgolyót keményfém golyóval helyettesítik.

A teszt számszerű eredményeket ad az anyag keménységének számszerűsítésére, amelyet a Brinell-keménységi szám (HB) fejez ki.A Brinell keménységi számot a leggyakrabban használt vizsgálati szabványok (ASTM E10-14[2] és ISO 6506-1:2005) HBW-ként jelölik (H a keménységből, B a Brinellből és W a behúzó anyagából, a volfrámból). (wolfram) karbid).A korábbi szabványokban a HB-t vagy a HBS-t használták az acél behúzókkal végzett mérésekre.

A Brinell keménységi szám (HB) a terhelés osztva a bemélyedés felületével.A lenyomat átmérőjét egy ráhelyezett skálával ellátott mikroszkóppal mérjük.A Brinell keménységi számot a következő egyenletből számítjuk ki:

Számos általánosan használt vizsgálati módszer létezik (pl. Brinell,Knoop,Vickers, ésRockwell).Vannak olyan táblázatok, amelyek a különböző vizsgálati módszerek keménységi számait korrelálják, ahol a korreláció alkalmazható.Minden skálán a nagy keménységi szám keményfémre utal.

A duplex rozsdamentes acél termikus tulajdonságai

Az anyagok termikus tulajdonságai arra utalnak, hogy az anyagok hogyan reagálnak a változásairahőfokés alkalmazásahőség.Mint szilárd anyag felszívódikenergiahő formájában hőmérséklete emelkedik, méretei megnőnek.De a különböző anyagok eltérően reagálnak a hő alkalmazására.

Hőkapacitás,hőtágulás, éshővezetőgyakran kritikusak a szilárd anyagok gyakorlati felhasználásában.

Duplex rozsdamentes acél olvadáspontja

A duplex rozsdamentes acél – SAF 2205 acél olvadáspontja 1450°C körül van.

Általában az olvadás egy anyag fázisváltozása szilárdból folyékony fázisba.AolvadáspontAz anyag hőmérséklete az a hőmérséklet, amelyen ez a fázisváltozás bekövetkezik.Az olvadáspont meghatározza azt a feltételt is, amikor a szilárd és a folyékony anyag egyensúlyban lehet.

Duplex rozsdamentes acél hővezető képessége

A duplex rozsdamentes acélok – SAF 2205 hővezető képessége 19 W/(m.K).

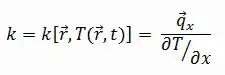

A szilárd anyagok hőátadási jellemzőit az úgynevezett tulajdonsággal mérjükhővezető, k (vagy λ), W/mK-ban mérve Egy anyag azon képességét méri, hogy hőátadja át az anyagonvezetés.Vegye figyelembe, hogyFourier törvényeminden anyagra vonatkozik, függetlenül annak állapotától (szilárd, folyékony vagy gáz).Ezért a folyadékokra és gázokra is meghatározzák.

AhővezetőA legtöbb folyadék és szilárd anyag hőmérséklete a hőmérséklettől függően változik, a gőzök esetében pedig a nyomástól is.Általában:

A legtöbb anyag közel homogén, ezért általában k = k (T) írhatunk.Hasonló meghatározások kapcsolódnak az y és z irányú hővezető képességekhez (ky, kz), de izotróp anyag esetén a hővezető képesség független az átvitel irányától, kx = ky = kz = k.

Feladás időpontja: 2023-04-04